Langgan Media Sosial Kami Untuk Siaran Segera

Pengenalan kepada Pemprosesan Laser dalam Pembuatan

Teknologi pemprosesan laser telah mengalami perkembangan pesat dan digunakan secara meluas dalam pelbagai bidang, seperti aeroangkasa, automotif, elektronik dan banyak lagi. Ia memainkan peranan penting dalam meningkatkan kualiti produk, produktiviti buruh dan automasi, di samping mengurangkan pencemaran dan penggunaan bahan (Gong, 2012).

Pemprosesan Laser dalam Bahan Logam dan Bukan Logam

Aplikasi utama pemprosesan laser dalam dekad yang lalu adalah dalam bahan logam, termasuk pemotongan, kimpalan dan pelapisan. Walau bagaimanapun, bidang ini berkembang kepada bahan bukan logam seperti tekstil, kaca, plastik, polimer dan seramik. Setiap bahan ini membuka peluang dalam pelbagai industri, walaupun ia telah mempunyai teknik pemprosesan yang mantap (Yumoto et al., 2017).

Cabaran dan Inovasi dalam Pemprosesan Laser Kaca

Kaca, dengan aplikasinya yang luas dalam industri seperti automotif, pembinaan dan elektronik, mewakili bidang yang penting untuk pemprosesan laser. Kaedah pemotongan kaca tradisional, yang melibatkan alat aloi keras atau berlian, terhad oleh kecekapan yang rendah dan tepi yang kasar. Sebaliknya, pemotongan laser menawarkan alternatif yang lebih cekap dan tepat. Ini amat jelas dalam industri seperti pembuatan telefon pintar, di mana pemotongan laser digunakan untuk penutup kanta kamera dan skrin paparan yang besar (Ding et al., 2019).

Pemprosesan Laser Jenis Kaca Bernilai Tinggi

Pelbagai jenis kaca, seperti kaca optik, kaca kuarza dan kaca nilam, memberikan cabaran unik kerana sifatnya yang rapuh. Walau bagaimanapun, teknik laser canggih seperti pengukiran laser femtosaat telah membolehkan pemprosesan bahan-bahan ini dengan tepat (Sun & Flores, 2010).

Pengaruh Panjang Gelombang terhadap Proses Teknologi Laser

Panjang gelombang laser mempengaruhi proses dengan ketara, terutamanya untuk bahan seperti keluli struktur. Laser yang dipancarkan di kawasan ultraungu, inframerah yang boleh dilihat, dekat dan jauh telah dianalisis untuk ketumpatan kuasa kritikalnya untuk pencairan dan penyejatan (Lazov, Angelov, & Teirumnieks, 2019).

Pelbagai Aplikasi Berdasarkan Panjang Gelombang

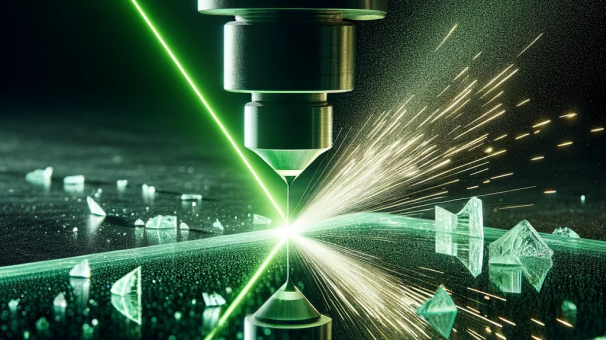

Pemilihan panjang gelombang laser bukanlah sesuatu yang sembarangan tetapi sangat bergantung pada sifat bahan dan hasil yang diingini. Contohnya, laser UV (dengan panjang gelombang yang lebih pendek) sangat baik untuk ukiran ketepatan dan pemesinan mikro, kerana ia boleh menghasilkan perincian yang lebih halus. Ini menjadikannya sesuai untuk industri semikonduktor dan mikroelektronik. Sebaliknya, laser inframerah lebih cekap untuk pemprosesan bahan yang lebih tebal kerana keupayaan penembusannya yang lebih dalam, menjadikannya sesuai untuk aplikasi perindustrian berat. (Majumdar & Manna, 2013). Begitu juga, laser hijau, yang biasanya beroperasi pada panjang gelombang 532 nm, menemui niche mereka dalam aplikasi yang memerlukan ketepatan tinggi dengan impak haba yang minimum. Ia amat berkesan dalam mikroelektronik untuk tugas seperti pencorakan litar, dalam aplikasi perubatan untuk prosedur seperti fotokoagulasi, dan dalam sektor tenaga boleh diperbaharui untuk fabrikasi sel solar. Panjang gelombang laser hijau yang unik juga menjadikannya sesuai untuk menanda dan mengukir pelbagai bahan, termasuk plastik dan logam, di mana kontras yang tinggi dan kerosakan permukaan yang minimum diperlukan. Kebolehsuaian laser hijau ini menggariskan kepentingan pemilihan panjang gelombang dalam teknologi laser, memastikan hasil yang optimum untuk bahan dan aplikasi tertentu.

YangLaser hijau 525nmmerupakan sejenis teknologi laser khusus yang dicirikan oleh pancaran cahaya hijau yang tersendiri pada panjang gelombang 525 nanometer. Laser hijau pada panjang gelombang ini menemui aplikasi dalam fotokoagulasi retina, di mana kuasa dan ketepatannya yang tinggi bermanfaat. Ia juga berpotensi berguna dalam pemprosesan bahan, terutamanya dalam bidang yang memerlukan pemprosesan impak haba yang tepat dan minimum..Perkembangan diod laser hijau pada substrat GaN satah-c ke arah panjang gelombang yang lebih panjang pada 524–532 nm menandakan kemajuan yang ketara dalam teknologi laser. Perkembangan ini penting untuk aplikasi yang memerlukan ciri panjang gelombang tertentu.

Sumber Laser Gelombang Berterusan dan Bermodel

Sumber laser gelombang berterusan (CW) dan kuasi-CW terkunci model pada pelbagai panjang gelombang seperti inframerah dekat (NIR) pada 1064 nm, hijau pada 532 nm, dan ultraungu (UV) pada 355 nm dipertimbangkan untuk sel suria pemancar terpilih doping laser. Panjang gelombang yang berbeza mempunyai implikasi untuk kebolehsuaian dan kecekapan pembuatan (Patel et al., 2011).

Laser Excimer untuk Bahan Jurang Jalur Lebar

Laser excimer, yang beroperasi pada panjang gelombang UV, sesuai untuk memproses bahan jurang jalur lebar seperti kaca dan polimer bertetulang gentian karbon (CFRP), yang menawarkan ketepatan tinggi dan impak haba yang minimum (Kobayashi et al., 2017).

Laser Nd:YAG untuk Aplikasi Perindustrian

Laser Nd:YAG, dengan kebolehsuaiannya dari segi penalaan panjang gelombang, digunakan dalam pelbagai aplikasi. Keupayaannya untuk beroperasi pada kedua-dua 1064 nm dan 532 nm membolehkan fleksibiliti dalam memproses bahan yang berbeza. Contohnya, panjang gelombang 1064 nm sesuai untuk ukiran mendalam pada logam, manakala panjang gelombang 532 nm memberikan ukiran permukaan berkualiti tinggi pada plastik dan logam bersalut. (Moon et al., 1999).

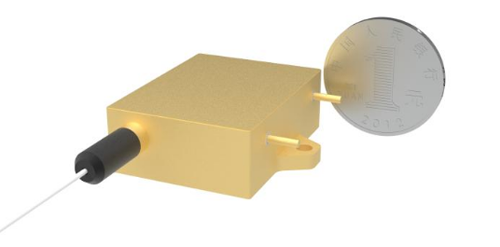

→Produk Berkaitan:Laser keadaan pepejal diod yang dipam CW dengan panjang gelombang 1064nm

Kimpalan Laser Serat Kuasa Tinggi

Laser dengan panjang gelombang hampir 1000 nm, yang mempunyai kualiti pancaran yang baik dan kuasa tinggi, digunakan dalam kimpalan laser lubang kunci untuk logam. Laser ini mengewap dan mencairkan bahan dengan cekap, menghasilkan kimpalan berkualiti tinggi (Salminen, Piili, & Purtonen, 2010).

Integrasi Pemprosesan Laser dengan Teknologi Lain

Integrasi pemprosesan laser dengan teknologi pembuatan lain, seperti pelapisan dan pengilangan, telah membawa kepada sistem pengeluaran yang lebih cekap dan serba boleh. Integrasi ini amat bermanfaat dalam industri seperti pembuatan alat dan acuan serta pembaikan enjin (Nowotny et al., 2010).

Pemprosesan Laser dalam Bidang Baru Muncul

Aplikasi teknologi laser meliputi bidang baru muncul seperti industri semikonduktor, paparan dan filem nipis, menawarkan keupayaan baharu dan meningkatkan sifat bahan, ketepatan produk dan prestasi peranti (Hwang et al., 2022).

Trend Masa Depan dalam Pemprosesan Laser

Perkembangan masa hadapan dalam teknologi pemprosesan laser tertumpu pada teknik fabrikasi baharu, meningkatkan kualiti produk, merekayasa komponen berbilang bahan bersepadu dan meningkatkan faedah ekonomi dan prosedur. Ini termasuk pembuatan struktur pantas laser dengan keliangan terkawal, kimpalan hibrid dan pemotongan profil laser kepingan logam (Kukreja et al., 2013).

Teknologi pemprosesan laser, dengan pelbagai aplikasi dan inovasi berterusannya, sedang membentuk masa depan pembuatan dan pemprosesan bahan. Kefleksibelan dan ketepatannya menjadikannya alat yang sangat diperlukan dalam pelbagai industri, melangkaui sempadan kaedah pembuatan tradisional.

Lazov, L., Angelov, N., & Teirumnieks, E. (2019). KAEDAH UNTUK PENGANGGARAN AWAL KETUMPATAN KUASA KRITIKAL DALAM PROSES TEKNOLOGI LASER.ALAM SEKITAR. TEKNOLOGI. SUMBER. Prosiding Persidangan Saintifik dan Praktikal Antarabangsa. Pautan

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). Fabrikasi Berkelajuan Tinggi Sel Suria Pemancar Selektif Doping Laser Menggunakan Sumber Laser Kuasi-CW Berterusan (CW) 532nm dan Terkunci Model.Pautan

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J., & Mizoguchi, H. (2017). Pemprosesan laser kuasa tinggi DUV untuk kaca dan CFRP.Pautan

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). Penggandaan frekuensi intrakaviti yang cekap daripada laser Nd:YAG yang dipam sisi diod jenis pemantul meresap menggunakan kristal KTP.Pautan

Salminen, A., Piili, H., & Purtonen, T. (2010). Ciri-ciri kimpalan laser gentian kuasa tinggi.Prosiding Institusi Jurutera Mekanikal, Bahagian C: Jurnal Sains Kejuruteraan Mekanikal, 224, 1019-1029.Pautan

Majumdar, J., & Manna, I. (2013). Pengenalan kepada Fabrikasi Bahan Berbantukan Laser.Pautan

Gong, S. (2012). Penyiasatan dan aplikasi teknologi pemprosesan laser canggih.Pautan

Yumoto, J., Torizuka, K., & Kuroda, R. (2017). Pembangunan Katil Ujian Pembuatan Laser dan Pangkalan Data untuk Pemprosesan Bahan Laser.Ulasan Kejuruteraan Laser, 45, 565-570.Pautan

Ding, Y., Xue, Y., Pang, J., Yang, L.-j., & Hong, M. (2019). Kemajuan dalam teknologi pemantauan in-situ untuk pemprosesan laser.SCIENTIA SINICA Fizika, Mekanika & Astronomi. Pautan

Sun, H., & Flores, K. (2010). Analisis Mikrostruktur Kaca Logam Pukal Berasaskan Zr yang Diproses Laser.Transaksi Metalurgi dan Bahan A. Pautan

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). Sel laser bersepadu untuk pelapisan dan pengilangan laser gabungan.Automasi Perhimpunan, 30(1), 36-38.Pautan

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P., & Rao, BT (2013). Teknik Pemprosesan Bahan Laser yang Muncul untuk Aplikasi Perindustrian Masa Depan.Pautan

Hwang, E., Choi, J., & Hong, S. (2022). Proses vakum berbantukan laser yang baru muncul untuk pembuatan ultra-ketepatan dan hasil tinggi.Nanoskala. Pautan

Masa siaran: 18 Jan-2024